Mesin pengacuan pasir hijau membentuk pasir menjadi acuan dengan memampatkannya di sekeliling corak. Anda menggunakan mesin ini untuk mencipta acuan yang kukuh dan tepat untuk tuangan logam. Menguasai prinsip kerja membantu anda meningkatkan kualiti tuangan dan mengurangkan pembaziran. Kemajuan terkini, seperti teknologi servo dan penderia wayarles, membolehkan anda mengawal proses dengan lebih tepat.

Alat pengacuan pasir hijau termaju mengesan peralihan proses dalam masa nyata, menurunkan kadar sekerap dan meningkatkan kualiti.

Kaedah pengukuran tanah liat digital memastikan sistem pasir hijau anda stabil.

Penderia wayarles dalam acuan menjejaki variasi dan membantu anda mengoptimumkan setiap penghantaran.

Pengambilan Utama

Mesin pengacuan pasir hijau membentuk pasir lembap menjadi acuan yang kuat untuk tuangan logam, meningkatkan kelajuan dan ketepatan.

Mesin menggunakan kaedah pemadatan seperti menghenjut dan memerah untuk mengemas pasir dengan ketat di sekeliling corak, memastikan kekuatan acuan.

Teknologi automasi dan servo meningkatkan kelajuan pengeluaran, mengurangkan kecacatan, dan mengekalkan kualiti acuan yang konsisten.

Penyediaan pasir yang betul, termasuk pencampuran dan kawalan kelembapan, adalah penting untuk membuat acuan yang tahan lama dan bebas kecacatan.

Peletakan corak yang teliti, pengisian pasir, pemadatan dan langkah pelepasan acuan membantu menghasilkan tuangan yang tepat dan berkualiti tinggi.

Acuan pasir hijau boleh digunakan semula berkali-kali, menjadikan proses kos efektif dan mesra alam.

Mesin moden menjimatkan tenaga, mengurangkan pelepasan dan menyokong amalan pengecoran yang mampan.

Mengikuti amalan terbaik dalam persediaan mesin, kawalan kualiti pasir dan keselamatan membawa kepada hasil penuangan yang lebih baik dan persekitaran kerja yang lebih selamat.

Mesin Pengacuan Pasir Hijau

Definisi

Anda menggunakan mesin pengacuan pasir hijau untuk membentuk pasir menjadi acuan untuk tuangan logam. Mesin ini menggunakan campuran pasir, tanah liat, air, dan bahan tambahan. Istilah "green" bermaksud pasir itu lembab, bukan kerana ia berwarna. Mesin memampatkan campuran ini di sekeliling corak untuk mencipta rongga. Anda kemudian tuangkan logam cair ke dalam rongga ini untuk membentuk tuangan. Pengacuan pasir hijau popular kerana ia cepat, kos efektif dan mudah digunakan semula.

Komponen Utama

Mesin pengacuan pasir hijau mempunyai beberapa bahagian penting. Setiap bahagian membantu anda membuat acuan yang kuat dan tepat.

Silo penyimpanan memegang dan mengeluarkan campuran pasir.

Mullers mencampur pasir, tanah liat, air dan bahan tambahan untuk mendapatkan tekstur yang betul.

Aerator mengondikan pasir dengan menambahkan udara, menjadikannya lebih mudah untuk dipadatkan.

Unit membuat acuan membentuk pasir di sekeliling corak.

Stesen menuang membolehkan anda menambah logam cair ke dalam acuan.

Unit shakeout memisahkan tuangan siap dari acuan pasir.

Pengumpul habuk menapis udara dan memastikan ruang kerja anda bersih.

Peralatan penambakan pasir, seperti pemisah logam, penyejuk pasir dan unit penapisan, membantu anda menggunakan semula pasir dan mengurangkan sisa.

Anda juga menggunakan corak dan kelalang atau sistem tanpa kelalang untuk membentuk acuan. Peralatan penyaman pasir dan pemadatan pastikan acuan itu padat dan kuat. Sesetengah mesin menggunakan sistem pengacuan menegak atau mendatar. Pengacuan menegak boleh membuat acuan berketumpatan tinggi dengan cepat dan tanpa kelalang. Sistem pengacuan matchplate membantu anda menjimatkan kos buruh dan penyelenggaraan.

Tujuan

Anda menggunakan mesin pengacuan pasir hijau untuk mengautomasikan dan menambah baik proses membuat acuan.

Mesin membentuk acuan dengan cepat dan dengan ketepatan yang tinggi.

Automasi mengurangkan buruh manual dan meningkatkan produktiviti.

Anda mendapat acuan yang tepat, yang bermaksud kualiti tuangan yang lebih baik.

Proses ini menyokong kemampanan kerana anda boleh menggunakan semula pasir dan meminimumkan sisa.

Anda boleh menyesuaikan mesin untuk saiz dan bentuk tuangan yang berbeza.

Mesin ini membantu anda menghasilkan banyak acuan dalam masa yang singkat, menjadikannya sesuai untuk pengeluaran volum tinggi.

Ciri pintar, seperti pengawal dan penderia logik boleh atur cara, membantu anda mengawal proses dan mengekalkan kualiti yang tinggi.

Mesin ini menyokong amalan faundri yang mampan dengan mengitar semula pasir dan menggunakan reka bentuk yang cekap tenaga.

Petua: Menggunakan mesin pengacuan pasir hijau membantu anda menjimatkan masa, mengurangkan kos dan meningkatkan kualiti tuangan anda. Anda juga membantu alam sekitar dengan menggunakan semula pasir dan mengurangkan sisa.

Prinsip Kerja

Kaedah Pemadatan

Anda menggunakan beberapa kaedah pemadatan dalam mesin acuan memerah sentakan untuk mencipta acuan yang kuat dan tepat. Setiap kaedah membantu anda mencapai ketumpatan dan kemasan permukaan yang betul untuk tuangan anda.

tersentak

Menggeleng adalah langkah pertama dalam proses pemadatan. Anda mengisi kelalang dengan pasir hijau dan kemudian mengangkat dan menjatuhkannya berulang kali. Tindakan ini mengendapkan pasir ke bawah, membungkusnya dengan ketat di sekeliling corak. Mesin pengacuan sentakan menggunakan impak menegak untuk memastikan pasir memenuhi setiap ruang. Anda mendapat kekuatan acuan yang lebih baik dan lebih sedikit kecacatan dengan kaedah ini.

Memicit

Selepas tersentak, anda memohon meramas. Mesin acuan memerah sentakan menekan pasir dari atas. Tekanan ini lebih memampatkan pasir, menjadikan acuan lebih padat dan lebih seragam. Memicit meningkatkan kemasan permukaan dan mengurangkan risiko kecacatan tuangan. Mesin menggunakan mekanisme pemadatan getaran mikro dan daya hentakan yang besar untuk mencapai kekuatan pemadatan yang tinggi. Anda tidak memerlukan langkah pra-kejutan, yang menjimatkan masa dan tenaga.

Kesan Udara

Sesetengah mesin pengacuan sentakan menggunakan hentaman udara untuk membantu pemadatan. Komponen pneumatik menolak udara ke dalam pasir, menjadikannya lebih mudah untuk mendap dan memampatkan. Kaedah ini memberi anda lebih kawalan ke atas proses pemadatan. Anda boleh melaraskan tekanan udara agar sepadan dengan kelembapan pasir dan saiz butiran. Mesin selalunya termasuk spring penampan untuk mengurangkan impak dan mekanisme pelucutan corak segerak untuk penyingkiran acuan mudah.

Nota: Komposisi pasir hijau, termasuk pasir silika, tanah liat, air dan bahan tambahan, adalah penting untuk pemadatan yang betul. Anda mesti menyemak kandungan lembapan untuk mendapatkan hasil terbaik daripada mesin acuan memerah sentakan anda.

Pembentukan Acuan

Anda membentuk acuan dengan membentuk pasir hijau di sekeliling corak di dalam mesin pengacuan sentakan. Ciri-ciri pasir, seperti kebolehliran, bentuk butiran, dan ketumpatan pembungkusan, memainkan peranan yang besar dalam proses ini. Anda mencampurkan butiran pasir dengan pengikat dan pemangkin untuk mengawal kelancaran pasir mengalir dan seberapa kuat acuan menjadi. Anda mengukur kebolehliran dengan melihat sudut rehat pasir. Sudut rehat yang baik, biasanya antara 25° dan 30°, bermakna pasir mengalir dengan baik dan memenuhi acuan dengan sama rata. Butiran bulat membantu aliran pasir tetapi boleh mengurangkan kekuatan acuan. Butiran sudut menjadikan acuan lebih kuat tetapi boleh meninggalkan permukaan yang lebih kasar. Anda menggunakan analisis agregat halus untuk menyemak bentuk butiran dan peratusan kosong. Pengukuran ini membantu anda melaraskan campuran pasir untuk kualiti acuan terbaik.

Pendahuluan Automasi

Mesin pengacuan sentakan moden menggunakan automasi termaju untuk meningkatkan ketepatan dan kebolehulangan. Anda dapati ciri seperti sistem kawalan PLC dan CNC yang membolehkan anda menjalankan mesin secara automatik. Ini mengurangkan kesilapan manusia dan memastikan setiap acuan konsisten. Sistem pemadatan hidraulik dipacu servo memberi anda pemadatan yang cepat dan mantap. Anda boleh membuat acuan dengan toleransi seketat ±0.3mm. Automasi juga mempercepatkan proses. Anda boleh menghasilkan 80–120 acuan sejam, berbanding hanya 30–50 acuan sejam dengan mesin lama. Pengendalian acuan robot dan penderia yang didayakan IoT membolehkan anda memantau dan melaraskan proses dalam masa nyata. Ini memastikan pengagihan pasir dan tekanan pemadatan seragam, yang mengurangkan kadar kecacatan sehingga 20%. Anda mendapat produktiviti yang lebih tinggi dan kualiti tuangan yang lebih baik.

Mesin Pengacuan Servo Juneng menunjukkan bagaimana teknologi automasi dan kawalan servo boleh mengubah proses pengacuan anda. Mesin ini menggunakan sistem pacuan servo untuk kawalan gerakan yang tepat. Anda mendapat kebolehulangan dan ketepatan yang tinggi dalam setiap acuan. Reka bentuk termaju model mesin pengacuan sentakan Juneng, seperti Mesin Pengacuan Pasir Servo Atas dan Bawah, memastikan anda memenuhi piawaian industri yang ketat. Anda boleh bergantung pada mesin ini untuk hasil yang konsisten, sama ada anda bekerja dengan tuangan kecil atau besar.

Petua: Dengan menggunakan mesin pengacuan sentakan moden dengan kawalan servo, anda boleh meningkatkan kecekapan faundri anda dan kualiti produk. Automasi membantu anda membuat lebih banyak acuan dalam masa yang singkat dan dengan lebih sedikit kecacatan.

Proses Pengacuan Pasir Hijau

Penyediaan Pasir

Anda memulakan proses tuangan pasir dengan menyediakan campuran pasir. Langkah ini penting untuk kualiti acuan anda dan tuangan akhir. Anda menggunakan muller untuk mencampur pasir, tanah liat, air, dan kadangkala pengikat organik. Muller mengekalkan sifat tanah liat bentonit utuh, yang membantu pasir melekat bersama semasa pengacuan. Jika anda menggunakan pengikat organik, anda mungkin menggunakan pengadun skru untuk meratakan resin.

Anda mesti menambah pengikat dengan berhati-hati. Pengikat ini menyaluti setiap butiran pasir, menjadikan campuran cukup kuat untuk proses pengacuan. Anda mengambil sampel daripada pengadun dan mengujinya untuk kekuatan mampatan, Loss on Ignition (LOI) dan kebolehtelapan. Ujian ini membantu anda menyemak sama ada campuran pasir memenuhi spesifikasi anda. Jika keputusan dimatikan, anda melaraskan kandungan air, karbon atau tanah liat.

Pencampuran terkawal dan ujian tetap memastikan anda mendapat campuran pasir yang konsisten. Konsistensi ini penting untuk proses tuangan pasir kerana ia mempengaruhi kekuatan dan kemasan permukaan acuan anda. Jadual di bawah menunjukkan langkah dan pemeriksaan utama dalam penyediaan pasir:

Anda perlu memantau kelembapan, kekuatan hijau dan tahap tanah liat. Pengagihan air yang seragam menghalang bintik-bintik kering atau air berlebihan, kedua-duanya boleh melemahkan acuan anda. Apabila anda mengawal faktor ini, anda menetapkan asas untuk proses tuangan pasir yang berjaya.

Penempatan Corak

Selepas menyediakan pasir, anda beralih ke penempatan corak. Corak membentuk rongga dalam acuan anda, yang akan membentuk tuangan akhir. Anda mesti meletakkan corak dengan ketepatan. Jika anda menggunakan sistem automatik, anda boleh mencapai toleransi yang ketat dan hasil yang boleh berulang. Langkah ini penting untuk proses tuangan logam kerana ia mempengaruhi ketepatan dan kemasan permukaan tuangan anda.

Anda memeriksa corak menggunakan alat seperti Mesin Pengukur Selaras (CMM). Pemeriksaan ini memastikan corak sepadan dengan dimensi yang diperlukan. Anda juga menyemak keadaan permukaan untuk mengelakkan kecacatan daripada dipindahkan ke tuangan. Apabila anda menggunakan data imbasan 3D atau kejuruteraan terbalik, anda boleh meletakkan corak dengan lebih tepat. Analisis pemasangan maya membantu anda menyelaraskan bahagian acuan dan teras, mengurangkan ralat dan menambah baik produk akhir.

Anda mesti mempertimbangkan elaun pengecutan, satah perpisahan dan ciri penjajaran. Butiran reka bentuk ini membantu anda mengeluarkan corak tanpa merosakkan acuan. Peletakan corak yang betul membawa kepada proses tuangan pasir yang lebih baik dan tuangan yang berkualiti tinggi.

Petua: Sentiasa semak corak untuk kerosakan atau haus sebelum memulakan proses pengacuan. Corak yang rosak boleh menyebabkan kecacatan pada setiap tuangan yang anda buat.

Pengisian Pasir

Sebaik sahaja anda meletakkan corak, anda mula mengisi pasir. Anda mengisi kelalang dengan campuran pasir yang disediakan, memastikan ia mengelilingi corak sepenuhnya. Pembungkusan pasir yang seragam adalah penting. Jika anda mengemas pasir secara tidak rata, anda berisiko terdapat titik lemah dalam acuan, yang boleh menyebabkan kecacatan tuangan.

Anda mengawal kehalusan butiran pasir, nisbah pengikat dan suhu penuangan semasa langkah ini. Kajian menunjukkan bahawa mengoptimumkan parameter ini boleh meningkatkan ketepatan dimensi sebanyak 31.6%, meningkatkan kekerasan sebanyak 58.9% dan meningkatkan kekuatan tegangan muktamad sebanyak 41.82% dalam tuangan. Pertimbangan yang betul memastikan tanah liat dan air bercampur sekata, yang menguatkan acuan. Ricih mekanikal semasa menimbang mengaktifkan tanah liat, menjadikan pasir melekat lebih baik.

Anda mesti memantau peratusan kelembapan, kekuatan hijau dan paras tanah liat biru metilena. Pengagihan air yang seragam adalah kunci. Jika anda mempunyai bintik-bintik kering atau poket air percuma, kualiti acuan menurun. Apabila anda mengoptimumkan faktor ini, anda mendapat acuan yang lebih kukuh dengan perpaduan yang lebih baik. Ini membawa kepada hasil yang lebih baik dalam proses tuangan pasir.

Pengisian pasir yang betul meningkatkan kekuatan acuan dan mengurangkan kecacatan.

Pencampuran homogen dan tekanan yang mencukupi adalah penting untuk tuangan pasir berkualiti tinggi.

Anda mencapai hasil tuangan yang lebih baik apabila anda mengawal setiap langkah proses pengisian pasir.

Nota: Sentiasa periksa paras pasir dan pembungkusan sebelum bergerak ke langkah seterusnya. Pengisian pasir yang konsisten menyokong keseluruhan proses tuangan logam dan membantu anda menghasilkan tuangan yang boleh dipercayai.

Langkah Pemadatan

Anda mencapai langkah pemadatan selepas anda mengisi kelalang dengan pasir. Peringkat ini penting dalam proses tuangan pasir. Anda menggunakan mesin pengacuan untuk menekan pasir dengan ketat di sekeliling corak. Matlamatnya adalah untuk mencipta acuan yang kuat, seragam, dan sedia untuk dituang. Anda boleh menggunakan kaedah pemadatan yang berbeza, seperti tersentak, memerah atau hentaman udara, bergantung pada mesin acuan anda.

Apabila anda padat pasir, anda mengawal tekanan dan jumlah air dalam campuran. Kajian menunjukkan bahawa tekanan pemadatan yang betul meningkatkan ketumpatan relatif pasir acuan hijau terikat bentonit. Persamaan Shapiro-Kolthoff membantu anda memahami bagaimana tekanan pemadatan berkaitan dengan ketumpatan. Persamaan kekuatan Sheppard-McShane meramalkan kekuatan mampatan hijau dengan ketepatan yang tinggi. Anda boleh menggunakan model ini untuk menganggarkan sejauh mana kuat dan seragam acuan anda.

Keputusan eksperimen menunjukkan bahawa kekuatan hijau memuncak apabila nisbah lembapan kepada bentonit adalah kira-kira 0.33.

Kandungan air terbaik untuk pasir adalah sekitar 3% mengikut berat.

Pemadatan seragam dan kandungan air yang optimum adalah penting untuk kekuatan acuan dan keseragaman.

Kebolehaliran, atau sejauh mana pasir bergerak dan mengemas, bergantung pada kandungan air dan nisbah bentonit.

Model baharu menggunakan perbezaan ketumpatan relatif (ΔDr) sebagai indeks kebolehaliran, membantu anda mencapai keseragaman yang lebih baik.

Anda mahu pasir mengalir dengan baik semasa pemadatan, tetapi anda juga memerlukannya untuk mengekalkan bentuknya. Jika anda menggunakan terlalu banyak air, pasir menjadi lemah. Jika anda menggunakan terlalu sedikit, pasir tidak dibungkus dengan ketat. Anda mesti mencari keseimbangan yang betul. Pemadatan seragam memastikan setiap bahagian acuan mempunyai kekuatan yang sama. Langkah ini secara langsung mempengaruhi kualiti tuangan pasir anda.

Petua: Sentiasa pantau tekanan pemadatan dan kandungan air semasa proses pengacuan. Perubahan kecil boleh membuat perbezaan besar dalam kualiti tuangan.

Pelepasan Acuan

Selepas anda selesai memampatkan pasir, anda perlu melepaskan acuan dari corak. Langkah ini dipanggil pelepasan acuan. Anda mengangkat corak keluar dari pasir dengan berhati-hati untuk mengelak daripada merosakkan rongga acuan. Jika anda menggunakan mesin pengacuan automatik, anda mendapat hasil yang lebih tepat dan boleh berulang.

Anda mesti menyemak sama ada acuan pasir mengekalkan bentuknya selepas anda mengeluarkan corak. Jika pasir runtuh atau retak, anda mungkin perlu melaraskan langkah pemadatan atau campuran pasir. Pelepasan acuan yang betul adalah penting untuk proses tuangan pasir kerana ia melindungi rongga acuan. Keluaran bersih bermakna anda mendapat permukaan licin pada tuangan akhir anda.

Sesetengah mesin menggunakan mekanisme pelucutan corak segerak. Ciri ini membantu anda mengalih keluar corak dengan lancar dan mengurangkan risiko kecacatan. Anda harus sentiasa memeriksa acuan selepas dilepaskan. Cari keretakan, pasir longgar atau kecacatan permukaan. Selesaikan sebarang masalah sebelum anda beralih ke langkah seterusnya.

Nota: Pembebasan acuan yang berjaya bergantung pada pemadatan yang baik, campuran pasir yang betul dan pengendalian yang teliti. Faktor ini membantu anda menghasilkan tuangan berkualiti tinggi.

Tetapan Teras

Anda menggunakan tetapan teras apabila tuangan anda memerlukan bahagian berongga atau bentuk kompleks. Teras ialah kepingan berasingan yang diperbuat daripada pasir yang anda letakkan di dalam rongga acuan. Teras mencipta ruang dalam tuangan akhir di mana logam tidak sepatutnya mengalir.

Anda mesti mengendalikan inti dengan berhati-hati. Letakkannya di dalam rongga acuan supaya muat rapat dan tidak bergerak semasa menuang. Anda boleh menggunakan cetakan teras atau sokongan untuk memegang teras di tempatnya. Pasir yang digunakan untuk teras selalunya mempunyai pengikat yang berbeza atau kekuatan yang lebih tinggi daripada pasir dalam acuan utama. Ini membantu teras mengekalkan bentuknya semasa proses tuangan pasir.

Periksa penjajaran teras sebelum anda menutup acuan. Jika teras beralih, tuangan akhir akan mempunyai kecacatan. Mesin pengacuan automatik boleh membantu anda menetapkan teras dengan ketepatan tinggi. Langkah ini penting untuk menghasilkan tuangan kompleks dalam tuangan pasir.

Gunakan pasir dan pengikat yang betul untuk kekuatan teras.

Pastikan intinya muat rapat di dalam rongga acuan.

Periksa teras untuk keretakan atau kerosakan sebelum menetapkannya.

Petua: Tetapan teras yang betul meningkatkan ketepatan dan kualiti tuangan pasir anda. Luangkan masa anda dengan langkah ini untuk mengelakkan kecacatan tuangan yang mahal.

Perhimpunan Acuan

Anda mencapai peringkat pemasangan acuan selepas anda menyelesaikan tetapan teras. Langkah ini menyatukan semua bahagian acuan pasir anda. Anda menyelaraskan cope dan drag, iaitu bahagian atas dan bawah acuan. Anda pastikan teras berada di tempat yang betul di dalam rongga. Penjajaran yang baik menghalang kebocoran dan kecacatan tuangan.

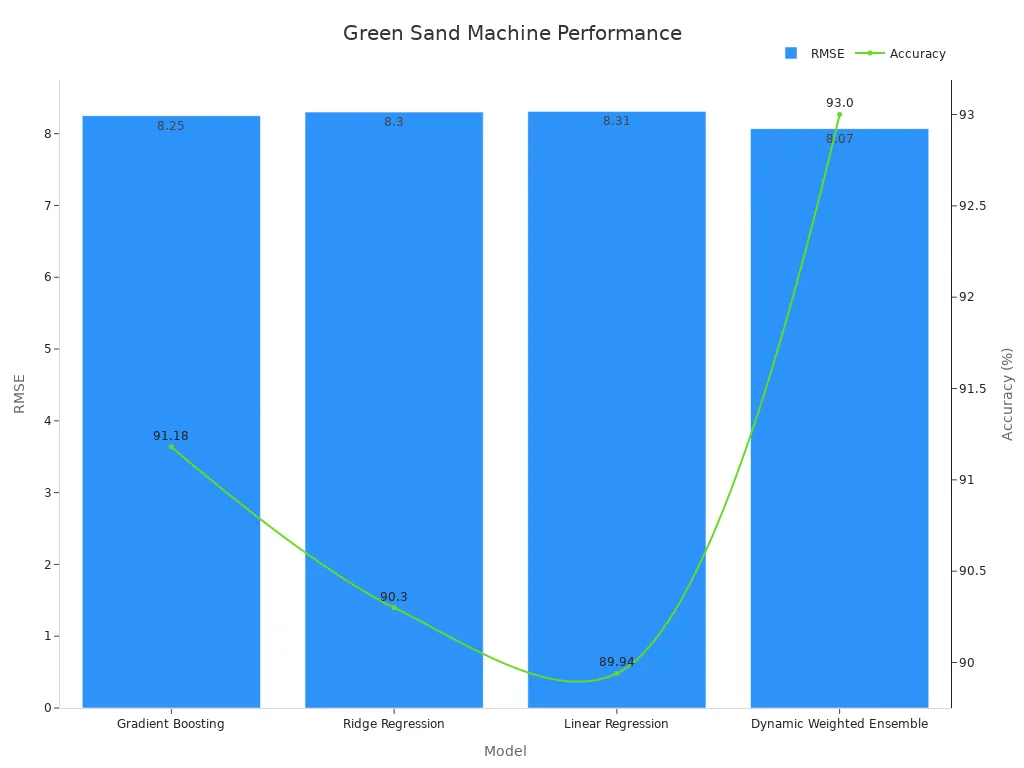

Anda dapat melihat bahawa model Dynamic Weighted Ensemble (DWE) memberikan hasil yang terbaik. Ia meningkatkan ketepatan dan ketekalan. Ini bermakna anda mendapat lebih sedikit ralat dan tuangan yang lebih dipercayai.

Carta ini menunjukkan cara model DWE mengatasi prestasi lain dalam kedua-dua RMSE dan ketepatan ramalan. Anda boleh mempercayai mesin ini untuk bersaing dengan piawaian Industri 4.0 moden.

Kualiti

Anda boleh bergantung pada mesin pengacuan pasir hijau untuk menghantar tuangan berkualiti tinggi. Pakar dari American Foundry Society mengajar anda tentang pemadatan pasir, penjagaan peralatan dan kawalan proses. Pelajaran ini membantu anda mengelakkan kecacatan dan memastikan acuan anda kuat.

Penyelidik telah menguji acuan pasir hijau untuk kekuatan, kebolehtelapan dan kekerasan. Mereka menggunakan alat pintar seperti rangkaian saraf tiruan untuk meramal dan mengawal campuran pasir. Apabila anda mengikuti amalan terbaik ini, anda mendapat acuan dengan kekuatan dan bentuk yang betul. Ini membawa kepada tuangan dengan permukaan licin dan lebih sedikit kecacatan.

Kajian menunjukkan bahawa melaraskan jumlah bentonit dan air dalam pasir kitar semula meningkatkan kualiti tuangan besi. Ujian menggunakan mikroskop stereo dan pemeriksaan kekerasan Rockwell membuktikan bahawa anda mendapat kekerasan permukaan yang lebih baik dan struktur mikro yang lebih kuat. Apabila anda mengawal campuran pasir anda, anda membuat produk yang lebih baik setiap kali.

Keberkesanan kos

Anda menjimatkan wang apabila anda menggunakan mesin pengacuan pasir hijau. Mesin ini membolehkan anda mengitar semula pasir, yang mengurangkan sisa dan mengurangkan kos bahan anda. Automasi membantu anda menggunakan lebih sedikit tenaga kerja dan mengurangkan kesilapan, jadi anda membelanjakan lebih sedikit untuk menyelesaikan masalah.

Anda boleh menggunakan semula pasir hijau berkali-kali, menjadikan proses anda lebih mampan.

Kawalan dan penderia pintar membantu anda mengesan isu lebih awal, jadi anda mengelakkan kecacatan yang mahal.

Anda boleh membuat kumpulan kecil dan besar, yang memberikan anda kelonggaran untuk kerja yang berbeza.

Banyak industri, seperti automotif dan aeroangkasa, menggunakan mesin ini untuk memenuhi permintaan tinggi bagi bahagian yang kompleks.

Syarikat di seluruh dunia memilih pengacuan pasir hijau kerana ia mengimbangi kos, kelajuan dan kualiti.

Petua: Apabila anda melabur dalam mesin pengacuan pasir hijau moden, anda mendapat sistem yang membuahkan hasil melalui kos yang lebih rendah, kualiti yang lebih baik dan kecekapan yang lebih tinggi. Anda juga membantu alam sekitar dengan mengurangkan sisa dan penggunaan tenaga.

Kesan Alam Sekitar

Mesin pengacuan pasir hijau moden membantu anda melindungi alam sekitar semasa membuat tuangan berkualiti tinggi. Anda boleh menurunkan jejak karbon faundri anda dan menjimatkan tenaga dengan menggunakan peralatan canggih. Mesin ini menggunakan kurang kuasa dan menghasilkan lebih sedikit pelepasan berbahaya daripada sistem lama. Apabila anda memilih mesin dengan kawalan servo dan automasi pintar, anda menjadikan proses anda lebih bersih dan cekap.

Anda boleh melihat faedah mesra alam dalam jadual di bawah:

Aspek Faedah Alam Sekitar

Butiran / Statistik

Penjimatan Tenaga

6.99% hingga 8.92% penjimatan tenaga seunit pemutus dalam kumpulan kecil dan pengeluaran besar-besaran

Kemampanan dan Kebolehlaksanaan

Teknologi pengacuan komposit terbukti boleh dilaksanakan untuk pembangunan faundri yang mampan

Anda membantu planet ini dengan menggunakan lebih sedikit tenaga dan mengurangkan pelepasan karbon. Kajian menunjukkan bahawa menukar kepada mesin pengacuan pasir hijau moden boleh menjimatkan hampir 9% tenaga anda untuk setiap tuangan. Anda juga mengurangkan pelepasan karbon sebanyak lebih 11%. Jika anda menggunakan teknologi pengacuan komposit, seperti menggabungkan tuangan pasir dengan pencetakan dan pengilangan 3D, anda menjadikan proses anda lebih cekap. Kaedah ini membantu anda menggunakan sumber dengan lebih baik dan menyelesaikan kerja dengan lebih cepat. Anda boleh menjimatkan lebih daripada lima jam pada setiap pemutus berbanding kaedah lama.

Apabila anda menggantikan pengikat organik dengan bukan organik, anda mengurangkan pembebasan gas berbahaya seperti BTEX dan PAH. Perubahan ini menjadikan faundri anda lebih selamat untuk pekerja dan lebih baik untuk alam sekitar. Teknologi pengacuan yang dipertingkatkan juga memberi anda tuangan yang lebih kuat dan permukaan yang lebih licin. Anda mendapat hasil yang lebih baik dan membantu alam sekitar pada masa yang sama.

Jangkauan global Juneng bermakna anda boleh mendapatkan sokongan dan perkhidmatan di mana sahaja anda beroperasi. Rangkaian selepas jualan mereka membantu anda memastikan mesin anda berfungsi dengan cekap, jadi anda terus mencapai matlamat kemampanan anda. Dengan memilih mesin pengacuan pasir hijau moden, anda mengambil langkah besar ke arah masa depan yang lebih bersih dan hijau untuk faurin anda.

Petua: Setiap peningkatan kecil dalam proses anda bertambah. Apabila anda menggunakan mesin pengacuan canggih, anda membantu perniagaan anda dan persekitaran pada masa yang sama.

Amalan Terbaik

Persediaan Mesin

Anda menyediakan mesin pengacuan pasir hijau anda untuk berjaya dengan mengikuti senarai semak yang jelas. Mulakan dengan membaca manual mesin. Ini membantu anda memahami setiap bahagian dan fungsinya. Letakkan mesin pada permukaan yang rata dan stabil. Periksa sama ada semua bolt dan pengikat adalah ketat. Sambungkan bekalan kuasa dan uji butang berhenti kecemasan. Pastikan corong pasir bersih dan bebas daripada bahan lama.

Sebelum anda menjalankan mesin, periksa corak dan kelalang. Cari keretakan atau haus. Bersihkan corak untuk mengeluarkan habuk atau serpihan. Laraskan penjajaran corak menggunakan panduan mesin. Tetapkan tekanan pemadatan mengikut jenis pasir dan tuangan yang anda rancang untuk buat. Gunakan panel kawalan untuk memilih program yang sesuai untuk tugas anda.

Petua: Simpan log harian tetapan dan penyelenggaraan mesin. Ini membantu anda mengesan masalah lebih awal dan memastikan proses anda konsisten.

Kawalan Kualiti Pasir

Anda mendapat tuangan yang lebih baik apabila anda mengawal kualiti pasir anda. Uji pasir sebelum setiap kumpulan. Ukur kandungan lembapan dengan penguji kelembapan. Sasarkan kira-kira 3% air mengikut berat. Semak kandungan tanah liat menggunakan ujian metilena biru. Pasir hijau yang baik mempunyai keseimbangan pasir, tanah liat dan air yang betul.

Gunakan jadual seperti ini untuk menjejaki ujian pasir anda:

Jenis Ujian

Nilai Sasaran

Berapa Kerap

Kelembapan

You can see that the Dynamic Weighted Ensemble (DWE) model gives the best results. It improves both accuracy and consistency. This means you get fewer errors and more reliable castings.

This chart shows how the DWE model outperforms others in both RMSE and prediction accuracy. You can trust these machines to keep up with modern Industry 4.0 standards.

Quality

You can count on green sand molding machines to deliver high-quality castings. Experts from the American Foundry Society teach you about sand compaction, equipment care, and process control. These lessons help you avoid defects and keep your molds strong.

Researchers have tested green sand molds for strength, permeability, and hardness. They use smart tools like artificial neural networks to predict and control the sand mix. When you follow these best practices, you get molds with the right strength and shape. This leads to castings with smooth surfaces and fewer flaws.

Studies show that adjusting the amount of bentonite and water in recycled sand improves the quality of iron castings. Tests using stereo microscopes and Rockwell hardness checks prove that you get better surface hardness and a stronger microstructure. When you control your sand mix, you make better products every time.

Cost-Effectiveness

You save money when you use green sand molding machines. These machines let you recycle sand, which cuts down on waste and lowers your material costs. Automation helps you use less labor and reduces mistakes, so you spend less fixing problems.

You can reuse green sand many times, making your process more sustainable.

Smart controls and sensors help you spot issues early, so you avoid costly defects.

You can make both small and large batches, which gives you flexibility for different jobs.

Many industries, like automotive and aerospace, use these machines to meet high demand for complex parts.

Companies around the world choose green sand molding because it balances cost, speed, and quality.

Tip: When you invest in modern green sand molding machines, you get a system that pays off through lower costs, better quality, and higher efficiency. You also help the environment by reducing waste and energy use.

Environmental Impact

Modern green sand molding machines help you protect the environment while making high-quality castings. You can lower your foundry’s carbon footprint and save energy by using advanced equipment. These machines use less power and produce fewer harmful emissions than older systems. When you choose a machine with servo control and smart automation, you make your process cleaner and more efficient.

You can see the eco-friendly benefits in the table below:

You help the planet by using less energy and cutting down on carbon emissions. Studies show that switching to modern green sand molding machines can save you almost 9% in energy for each casting. You also reduce carbon emissions by over 11%. If you use composite molding technologies, such as combining sand casting with 3D printing and milling, you make your process even more efficient. These methods help you use resources better and finish jobs faster. You can save more than five hours on each casting compared to old methods.

When you replace organic binders with inorganic ones, you lower the release of harmful gases like BTEX and PAHs. This change makes your foundry safer for workers and better for the environment. Improved molding technologies also give you stronger castings and smoother surfaces. You get better results and help the environment at the same time.

Juneng’s global reach means you can find support and service wherever you operate. Their after-sales network helps you keep your machines running efficiently, so you continue to meet your sustainability goals. By choosing modern green sand molding machines, you take a big step toward a cleaner, greener future for your foundry.

Tip: Every small improvement in your process adds up. When you use advanced molding machines, you help your business and the environment at the same time.

Best Practices

Machine Setup

You set up your green sand molding machine for success by following a clear checklist. Start by reading the machine manual. This helps you understand each part and its function. Place the machine on a flat, stable surface. Check that all bolts and fasteners are tight. Connect the power supply and test the emergency stop button. Make sure the sand hopper is clean and free of old material.

Before you run the machine, inspect the pattern and flask. Look for cracks or wear. Clean the pattern to remove dust or debris. Adjust the pattern alignment using the machine’s guides. Set the compaction pressure according to the type of sand and casting you plan to make. Use the control panel to select the right program for your job.

Tip: Keep a daily log of machine settings and maintenance. This helps you spot problems early and keeps your process consistent.

Sand Quality Control

You get better castings when you control your sand quality. Test the sand before each batch. Measure moisture content with a moisture tester. Aim for about 3% water by weight. Check the clay content using a methylene blue test. Good green sand has the right balance of sand, clay, and water.

Use a table like this to track your sand tests:

Mix the sand well in the muller. Avoid lumps or dry spots. If you see weak molds or rough surfaces, adjust the water or clay. Recycle used sand, but always test it before reuse.

Note: Consistent sand quality leads to fewer casting defects and smoother surfaces.

Safety

You protect yourself and your team by following safety rules. Always wear safety glasses, gloves, and a dust mask. Keep loose clothing and hair away from moving parts. Check that all guards and covers are in place before starting the machine.

Never reach into the machine while it is running. Use lockout procedures when you clean or repair the equipment. Keep the work area clean and free of spills. Store chemicals and binders in labeled containers.

⚠️ Alert: Report any machine faults or injuries right away. Quick action prevents bigger problems and keeps everyone safe.

You have learned how green sand molding machines work and why they matter in foundries. Automation and servo technology help you get better molds with less effort. If you want to improve your casting process, focus on machine setup, sand quality, and safety. Explore new solutions like Juneng’s Servo Molding Machines for more precision and efficiency.

Tip: Upgrading your equipment can help you save time, reduce waste, and boost casting quality.

FAQ

What is green sand in molding?

Green sand is a mix of silica sand, clay, water, and additives. You use it to form molds for metal casting. The term "green" means the sand is moist, not colored.

How does a green sand molding machine improve casting quality?

You get better casting quality because the machine compacts sand evenly around the pattern. Automation helps you control pressure and moisture, which reduces defects and improves mold strength.

Can you reuse green sand after casting?

Yes, you can reuse green sand many times. You need to test and adjust the sand’s moisture and clay content before each cycle to keep mold quality high.

What metals can you cast with green sand molds?

You can cast iron, steel, aluminum, and bronze using green sand molds. This process works well for both ferrous and non-ferrous metals.

How does servo technology help in green sand molding machines?

Servo technology gives you precise control over movement and pressure. You get consistent molds with tight tolerances. This technology also speeds up production and reduces waste.

Is green sand molding safe for the environment?

Green sand molding is eco-friendly. You recycle most of the sand and use less energy with modern machines. Using inorganic binders can further reduce harmful emissions.

What maintenance does a green sand molding machine need?

You should clean the machine regularly, check moving parts, and test safety systems. Inspect sand quality and replace worn patterns. Routine checks help you avoid breakdowns and keep production smooth.

Can you automate the entire green sand molding process?

Yes, you can automate most steps. Modern machines handle sand mixing, mold making, core setting, and even pouring. Automation helps you boost efficiency and reduce manual labor.